提高窯爐的工作效率和降低熱耗及減輕自身重量的重要措施之一就是采用輕質(zhì)耐火材料代替重質(zhì)耐火材料構(gòu)筑窯爐襯,要求隔熱耐火材料的使用溫度越來越高。而傳統(tǒng)的輕質(zhì)合成料存在雜質(zhì)高、氣孔大、隔熱效果欠佳、使用溫度低(<1200℃)的不足,人工合成原料如氧化鋁纖維,氧化鋁空心球等其使用溫度通常高于1500℃,主要使用如氧化鋁、氧化鋯這類高純氧化物的電熔噴吹空心球作為骨料。這類材料具有使用溫度高,隔熱性好等優(yōu)點,但價格昂貴,強度低,很難廣泛使用。因而有必要開發(fā)使用溫度在1200-1500℃、強度高、導(dǎo)熱系數(shù)盡量低,氣孔率高且氣孔多為封閉球形,純度高,高溫下收縮小,強度高的高性能輕質(zhì)骨料。本文采用燒燼可燃物法并通過采取濕法工藝,控制可燃物粉體達(dá)到微米級,探討不同的煅燒制度對微孔莫來石合成料莫來石轉(zhuǎn)化率及部分性能的影響。

試驗

1.原料

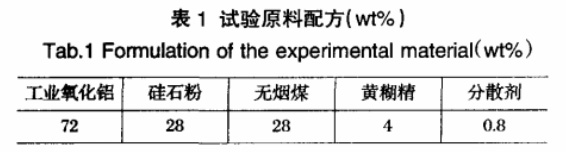

試驗以工業(yè)氧化鋁、硅石粉為主要原料,外加無煙煤,以黃糊精為結(jié)合劑,另外加少量分散劑。試驗基本配方如表1所示。其中工業(yè)氧化鋁的相組成為:70-80%為γ-Al2O3,5-10%為α-Al2O3,5-10%為三水鋁石。

2.試驗過程

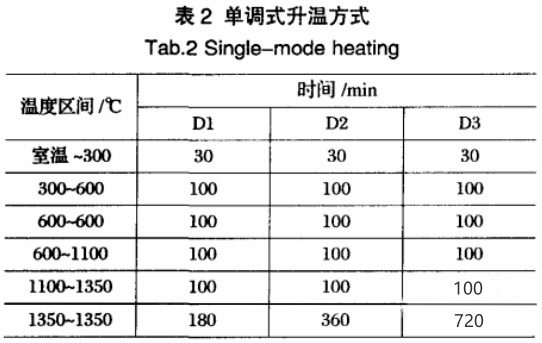

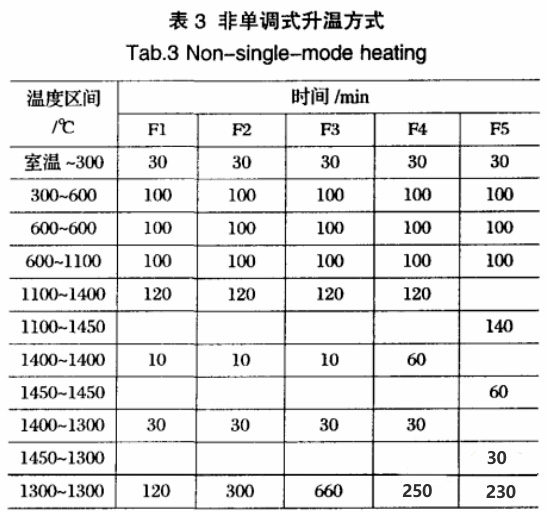

將原料放在共磨機中以料:球:水重量比1:1:1濕法共磨,轉(zhuǎn)速為300rpm。研磨時間為24小時,將共磨后的物料在直徑為30mm,高為50mm的圓柱形模具中成型。成型試樣在110℃干燥箱中烘干24小時,然后進行熱處理。試樣在空氣中自然干燥48小時后脫模。把工業(yè)氧化鋁配好的混合料進行了DSC-TG和大試樣熱重分析,以此判定無煙煤的燒失溫度和莫來石化的開始溫度。為進而制定合理的熱處理制度提供依據(jù)。比較了兩種煅燒制度對莫來石轉(zhuǎn)化率的影響:一為單調(diào)升溫,然后保溫;另一為在高低兩個溫度分段保溫。如表2、表3。按相關(guān)標(biāo)準(zhǔn)檢測了燒后試樣的體積密度、顯氣孔率。

3.試驗結(jié)果與討論

3.1 升溫方式的確定

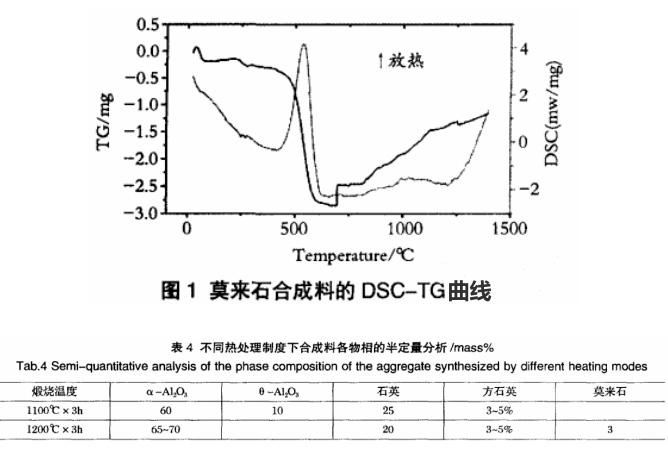

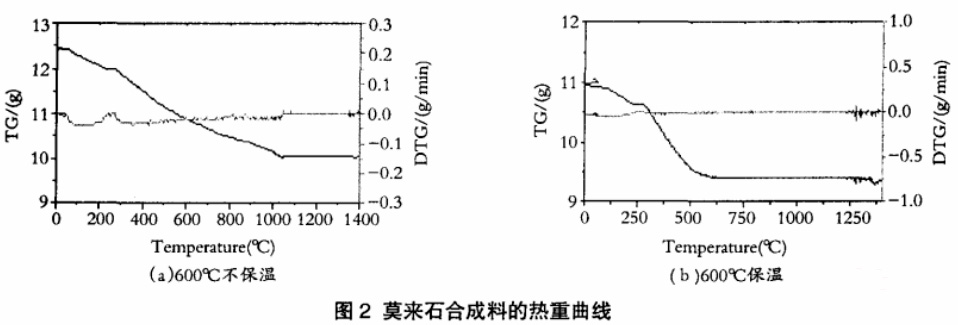

本工作是采用加入可燃物的方式來形成微孔的。所用的起始物料會在受熱過程中發(fā)生相變和固相反應(yīng)。為了探明可燃物燒失的溫度范圍和反應(yīng)生成莫來石的溫度范圍,為制定合適的鍛燒溫度和保溫時間提供依據(jù),有必要探明坯料受熱后的熱行為,為此采用DSC-TG手段對坯料的熱行為進行檢測。圖1為測定結(jié)果。

由圖1可見,在250℃左右DSC線上有一吸熱谷,系由工業(yè)氧化鋁中含有的氫氧化鋁分解所致,對應(yīng)的TG曲線上質(zhì)量也是有所減少的。在600℃左右出現(xiàn)大的放熱峰,系加入的可燃物劇烈燃燒所致,對應(yīng)的TG曲線上質(zhì)量迅速減少。1200℃以后有放熱峰出現(xiàn),由于檢測的溫度有限,右半部未能顯現(xiàn)出來。這是莫來石化的開始,同時通過X衍射分析證實了這個推斷,見表4。然而,對應(yīng)的TG曲線上有增重,其原因不明,或許為坯料中混入的機械鐵氧化增重所致。

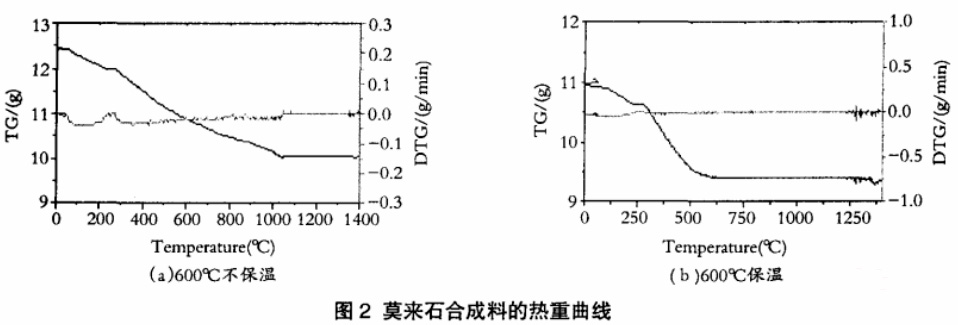

由于DSC-TG分析的測量用料量大多≤100mg,并且要磨成細(xì)粉。這種實驗方法很難代表混合料實際的情況,且缺乏均勻性和代表性,從動力學(xué)上也不能反映澆注料加熱過程的實阮變化情況。目前對于尺寸和質(zhì)量大的試樣,只能通過試樣加熱前后質(zhì)量的變化來表征總的反應(yīng)情況。用整體的樣塊大試樣加熱更接近真實。大試樣熱重儀對烘干后的試樣進行熱重分析,測定室溫至1400℃過程中重量的變化,結(jié)果如圖2(a)所示。由圖可知,在連續(xù)加熱不保溫的情況下,質(zhì)量一直到1100℃才保持穩(wěn)定。根據(jù)DSC-TG及大試樣熱重分析結(jié)果,混合料在1200℃以上均可生成莫來石,只是莫來石的生成速度和轉(zhuǎn)化率隨溫度不同而會有所差異。本工作的主要目的是合成具有微孔結(jié)構(gòu)的莫來石骨料,既要求合成料有一定的氣孔率,孔徑小、體密輕,又要求其強度高,即要有理想的莫來石轉(zhuǎn)化率,同時還要兼顧煅燒設(shè)備投資、生產(chǎn)成本等,因此摸索理想熱處理制度對本工作而言至關(guān)重要。

綜合以上各方面因素,本工作有針對性地對比了兩種熱處理制度的影響。一種為單調(diào)式升溫法,與傳統(tǒng)升溫方法相同,具體升溫方式如表5所示,在600℃保溫100min,充分燃盡燒失物。上限溫度為1350℃,分別保溫3h、6h和12h,以D1、D2、D3分別標(biāo)記。第二種為非單調(diào)式升溫法,與傳統(tǒng)升溫方法不同,采用的是先升后降再保溫的過程。此種非單調(diào)升溫法在理論上的考慮在于溫度是莫來石化的主要推動力,通過提高上限燒成溫度使得莫來石轉(zhuǎn)化率有所提高。而同時需要考慮到高溫有利于莫來石晶體發(fā)育長大,因為晶體長大意味著部分微孔結(jié)構(gòu)的喪失以及材料脆性增加。故在達(dá)到設(shè)定的上限溫度并保溫少段時間后,再把溫度降下來,主要保溫時間在次低溫度下進行并完成。本工作設(shè)定的非單調(diào)升溫方式如表6所示。在600℃保溫100min,充分燃盡燒失物。然后分別升至1400℃、1450℃的高溫,保溫10min或60min,緊接著將溫度降至1300℃,分別繼續(xù)保溫不同時間,依次標(biāo)記為F1~F5。

其中D1與F1,D3與F3,D2與F2、F4、F5分別具有相等的熱處理總時間。重點對比了以上各種熱處理制度下合成莫來石輕質(zhì)骨料的莫來石轉(zhuǎn)化率。

3.2 熱處理制度對合成料物理性能的影響

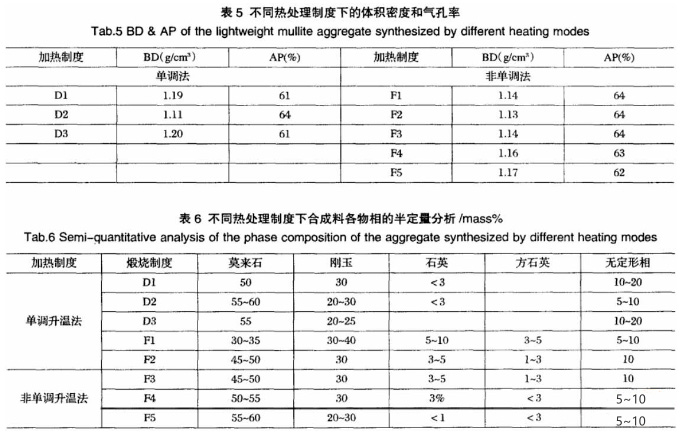

兩系列不同熱處理制度下輕質(zhì)莫來石合成料的體積密度和顯氣孔率如表6所示。

從表5可看出,在一種單調(diào)式升溫方式下,隨著保溫時間的延長,合成輕質(zhì)莫來石骨料的體枳密度呈現(xiàn)先升后降的趨勢,顯氣孔率呈現(xiàn)先降后升的趨勢,這與保溫過程中莫來石化程度相關(guān)。

在1350℃下,發(fā)生莫來石化,隨著時間的推移,莫來石轉(zhuǎn)化程度將達(dá)到一個上限值,在此之前,由于莫來石化伴隨的體積膨脹效應(yīng)使得合成料的體積密度下降,顯氣孔率上升;在達(dá)到上限莫來石化程度之后,燒結(jié)造成的收縮過程占據(jù)主導(dǎo),合成料的體積密度又開始上升。顯氣孔率有所下降。

而與單調(diào)升溫法不同,采用非單調(diào)升溫方式處理后的合成輕質(zhì)莫來石骨料的體積密度和顯氣孔率隨次高溫下保溫時間的延長而變化不明顯。這個結(jié)果從一定程度上一方面證明了溫度是莫來石化的主要推動力;另一方面還說明與致密莫來石骨料相比,輕質(zhì)微孔骨料的莫來石化程度和致密化對溫度的敏感性均較低,就此固相反應(yīng)而言,由于大量微孔的存在,使得微孔材料的固相傳質(zhì)機制受阻。

3.3 熱處理制度對合成料莫來石轉(zhuǎn)化率的影響

不同熱處理制度下各輕質(zhì)莫來石合成料的物相組成如表6所示。物相采用X射線衍射的方法進行分析,面于XRD只能進行半定量測定,因此重點關(guān)注其中莫來石相的變化趨勢。

對比傳統(tǒng)采用的單調(diào)式升溫方式D1、D2和D3處理后的物相組成,可知隨著保溫時間的延長,莫來石化率逐漸提高。其中D2和D3制度下的莫來石化率大致相當(dāng),說明當(dāng)溫度一定時,合成料的莫來石化率會隨著保溫時間的延長而漸趨穩(wěn)定于某個范圍。這個現(xiàn)象與非單調(diào)升溫方式下F1、F2和F3的對比結(jié)果相一致,即F1下的轉(zhuǎn)化率較小,而F2、F3下的轉(zhuǎn)化率有所提高,但二者相當(dāng)。

在固定總熱處理時間下,對比單調(diào)式升溫法和非單調(diào)式升溫法對合成料莫來石轉(zhuǎn)化率的影響。D1和F1的總熱處理時間均為610min,D1下的莫來石轉(zhuǎn)化率明顯高于F1下的轉(zhuǎn)化率;D2與F2、D3與F3的總熱處理時間分別為790min和1150min,兩相對比亦為傳統(tǒng)單調(diào)升溫法熱處理后的莫來石轉(zhuǎn)化率較高。

考慮到F1、F2、F3在高溫下的保溫時間只有10min,為了進一步加強這種非單調(diào)加熱制度的影響,在F4制度中1400℃下保溫時間延長至60min,F(xiàn)5的高溫升至1450℃,保溫時間亦為60min。同時保證總熱處理時間與F2、D2相冋。通過對比可知,延長短時高溫下的保溫時間可以有效提高合成料的莫來石化率(如F4);提高短時上限溫度值對莫來石轉(zhuǎn)化率的提果更為顯著,F(xiàn)5的莫來石轉(zhuǎn)化率與傳統(tǒng)的高溫+長時保溫(D2)制度下的轉(zhuǎn)化率相當(dāng)。可以據(jù)此推知,若繼續(xù)提高短時上限溫度值,莫來石轉(zhuǎn)化率或可繼續(xù)提高,而低溫保溫的時間也可縮短。

由以上分析可以看出,非單調(diào)式升溫方法有可能在耗時更短、耗能更小的情況下達(dá)到更高的莫來石轉(zhuǎn)化率。而采用非單調(diào)升溫方式處理后的合成料在顯微結(jié)構(gòu)上及其他性能特點上有何獨特之處值得后續(xù)工作進行深入研究。

值得一提的是,表中所列的無相并非一般意義上的玻玻璃相,而是Al2O3、SiO2已經(jīng)反應(yīng)但尚未明顯析晶的微細(xì)莫來石。

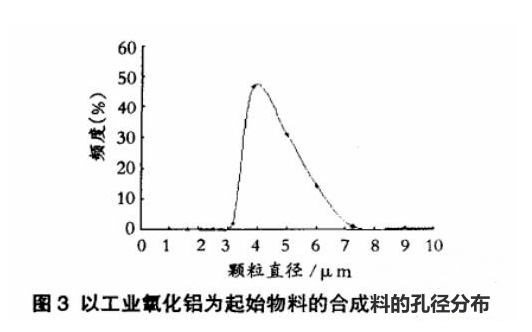

3.4 莫來石合成料的孔徑分布

對1350℃下合成的莫來石輕質(zhì)骨料用壓汞儀測定孔徑分布狀況,結(jié)果如圖3所示。

合成料在1350℃×6h熱處理后,中位孔徑約為5.1μm。故本工作所制備的輕質(zhì)莫來石具有微孔結(jié)構(gòu)。

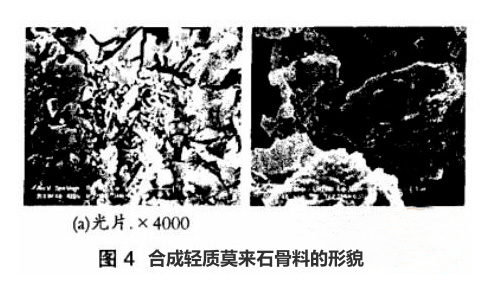

3.5 顯微分析

圖4為1350℃×6h燒后的合成莫來石輕質(zhì)骨料的斷口和光片,在顯微電鏡下觀察合成料的組織結(jié)構(gòu)和莫來石的生成與析晶狀況。坯體料經(jīng)燒成后,中的Al2O3、SiO2沒有完全反應(yīng)。未反應(yīng)的工業(yè)氧化鋁轉(zhuǎn)化為高溫相α-Al2O3,而未反應(yīng)的硅石會在降溫過程中發(fā)生相變,使得硅石顆粒呈現(xiàn)菜花狀開裂的現(xiàn)象,在玻璃相存在的地方,有針柱狀的莫來石生成,如圖4(a)所示。由于多孔材料的固相傳質(zhì)受限,所發(fā)生的固相反應(yīng)多為“原位”型反應(yīng),即在Al2O3和SiO2接觸的地方原位生成莫來石新相,而在兩者不接觸的顆粒內(nèi)部區(qū)域,則各自保持原有狀態(tài),如圖4(b)所示。可以推想,以本實驗工藝合成輕質(zhì)多孔莫來石骨料的莫來石轉(zhuǎn)化率有一上限值,這個上限轉(zhuǎn)化量的大小與反應(yīng)物的特性以及分散均勻程度息息相關(guān)。本工作中Al2O3源和SiO2源的細(xì)度約為10-20μm,顯微均勻程度仍不理想,限制了莫來石轉(zhuǎn)化率的提高。如何提高坯料中Al2O3和SiO2成分間的分散均勻程度也是下一步工作中值得深入研究的。

4.結(jié)論

(1)坯體料中的燒失物在580℃左右劇烈燒失,坯體料自1200℃開始發(fā)生莫來石化反應(yīng)。在1350℃×6h熱處理制度下,氣孔中位孔徑約為5.1μm,集中分布在3-7μm范圍,莫來石轉(zhuǎn)化率60%左右。

(2)溫度和時間是影響合成輕質(zhì)微孔莫來石骨料的主要外因,適當(dāng)提高溫度和延長保溫時間可以獲得較高的莫來石轉(zhuǎn)化率,體積密度和顯氣孔率在所實驗的各燒成制度下的差別不大。與一般的合成燒結(jié)莫來石不同,輕質(zhì)骨料由于固相傳質(zhì)有限導(dǎo)致其固相反應(yīng)及燒結(jié)對溫度和時間不敏感。

(3)溫度是莫來石化的主要推動力,采用短時高溫+較低溫保溫的非單調(diào)式升溫方法有可能在耗時更短、耗能更少的情況下達(dá)到更高的莫來石轉(zhuǎn)化率,而對合成料的顯微結(jié)構(gòu)和其他性能也可能有獨特影響。